“МАССИВЪ” – КАЧЕСТВЕННЫЙ ГАЗОБЕТОН

Завод “МассивЪ” – это единственное в своем роде в Крыму современное высокотехнологичное специализированное предприятие по производству автоклавного газобетона.

Завод был создан, оборудован и запущен в течение всего лишь одного года. Это является уникальным показателем своевременности появления такого предприятия, а также безусловного профессионализма и правильного менеджмента.

Разработанные технологическая концепция для производства автоклавного газобетона, система управления и необходимая периферия способствуют экономичному производству качественного и конкурентоспособного продукта, который отвечает сегодняшним высоким требованиям к многофункциональному строительному материалу.

Продукция под торговой маркой «МассивЪ» – это достойный аналог предложениям российских производителей. Теперь газобетон доступен покупателям на рынке полуострова без транспортной наценки. Цены крымского завода не включают дорогостоящую логистику в Крым.

«Наша задача – предлагать своему клиенту современный и

конкурентоспособный продукт по приемлемой стоимости.

Наша цель – развивать производственный и строительный потенциал полуострова

и сохранять финансовый капитал внутри федерального субъекта Республики Крым.

Наше будущее – это доступные цены на жилую, коммерческую и техническую недвижимость

в Крыму, высокое качество строительства и уверенное развитие региона!»

Константин Митрофанов,

Генеральный директор ООО «Крымский газобетонный завод»

ВОЗМОЖНОСТИ ЗАВОДА

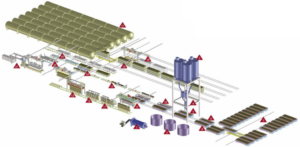

Современные автоматизированные линии производства завода “МассивЪ” позволяют гарантировать выпуск качественного газобетона автоклавного твердения в любом размере, кратном 5мм в объемах:

– 550 м3\сутки,

– 165 00 м3\месяц,

– 200 000 м3\год.

Основные преимущества завода

- Газобетон проходит автоклавную обработку. Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков.

- Разработанная и запатентованная технология позволяет производить газобетон без отходов.

- Реализована уникальная технология разделения «зеленого массива». В автоклав подаются не слипшиеся, а разделенные блоки, процесс пропаривания проходит более равномерно и качественно, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность газобетонных блоков хорошо контактирует с любыми отделочными материалами.

- По технологии, массив после резки, автоматически перекладывается на специальную решетку и в автоклав не попадают части форм, поэтому дорогостоящие формы имеют большой срок службы.

- По технологии компании HESS AAC массив кантуется в форме, форма освобождается от массива, когда массив уже стоит вертикально, поэтому проблемы с деформации массива не возникает.

- Вся линия автоматизирована и имеет человеко-машинный интерфейс, для контроля и управления технологическими процессами. Это позволяет производить газобетонные блоки, в любом размере, кратном 5мм.

- Автоклавированный газобетонный блок проходит контроль качества, наша лаборатория проводит испытания согласно ГОСТам. Каждая выпущенная партия получает паспорт.

- Используемое сырье (известь, гипс, песок, цемент) проходит контроль в лаборатории.

- Завершающая стадия газобетона, его упаковка. Газобетонные блоки укладываются на поддоны и упаковываются в пленку, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке. Одна упаковка имеет объем 1,8м3, вес не более 1600 кг.

ОБОРУДОВАНИЕ

Автоматизированные линии укомплектованы первоклассным оборудованием фирмы «HESS AAC SYSTEMS», которое позволяет производить высококачественные блоки газобетона. Заводские мощности полностью отвечают современным стандартам по геометрии и формату готового блока, а также экологической безопасности и качеству конечного материала.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м•°С).